ねじのゆるみの種類は非回転ゆるみと回転ゆるみに大別されます。そのうち、非回転ゆるみの中では初期ゆるみというものがまず挙げられます。初期ゆるみ対策としてはなじみ取りが有効であるとされていますが、なじみ取りをしない場合とした場合では締付け特性にどれぐらいの違いが生じてくるのか調べてみました。

なじみ取りとは?

接合面に微細な凹凸などがある場合、圧力をかけるとその凹凸が平坦化される場合があります。ねじなどの機械部品において接合面の微細な凹凸を事前に平坦化することを「なじみを取る」などと表現しますが、この処置が十分でない場合ねじを締付けた後の外力により平坦化が進行する場合があります。この結果発生する遊間が「ガタ」となりゆるみの原因となります。接続部の表面が均一であればあるほど平坦化は進行しにくくなります。ねじにおいては締結時になじみを取ったり、締結後「増し締め」を行うことで初期なじみによる遊間を排除し、ゆるみの進行を抑制することができます。

ナットの繰返し締付け試験

なじみ取りの効果を調べるため、繰返し締付け試験を行いました。M16並目 強度区分8.8(S45C製)のボルトならびに強度区分8T(S45C製)のナットを用い、潤滑剤としてグライトモ165を塗布しました。目標軸力はM16ボルトの降伏点の70%の軸力である70.3 kNに設定して締付けました。締付け→ゆるめを5回行い、軸力-トルク曲線の挙動を調べました。表面処理は生地、三価クロメート、溶融亜鉛めっき(HDZ35)です。繰返し締付け試験はVibrationMaster社製VM J900を用いて行いました。

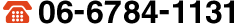

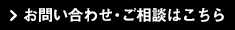

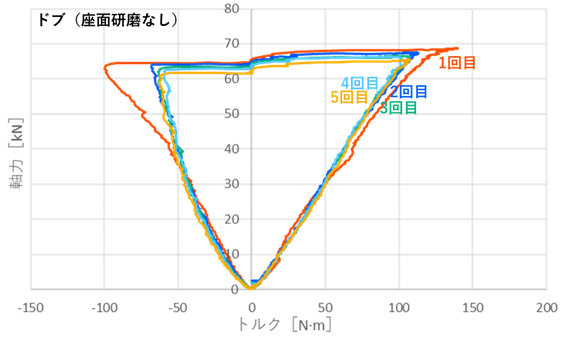

軸力-トルク曲線の結果をそれぞれ図1から図3に示します。3つのグラフのどのグラフにおいても1回目の着脱を赤色で、2回目を青色、3回目を緑色、4回目を水色、5回目を橙色で描いておりますが、回数を経るごとに同じ70.3 kNに達するまでに必要なトルクが少なくなっている(つまりピーク値が左側にシフトしていく)ということが分かります。特に生地品でこの傾向が顕著です。1回目と5回目の目標軸力までに要したトルクに比較的大きな差がありますが、これは1回目から4回目の間に、締付けによって接触面の微小な凹凸が摩耗したため、摩擦係数が低下し5回目の試験において必要なトルクが下がってきたためだと考えられます。この挙動がなじみと呼ばれるものになりますが、これはトルクと軸力の基本的な関係式T=kdFからも理解することができます(ここで、T:締付けトルク、k:トルク係数、d:ねじの呼び径、F:軸力)。ねじの呼び径dは一定です。軸力Fが一定のとき、トルク係数k(≒摩擦係数)が低下すると、必要な締付けトルクTは下がることになります。

図1 生地(座面研磨なし)の繰返し締付け試験結果

図2 三価クロメート(座面研磨なし)の繰返し締付け試験結果

図3 ドブ(HDZ35)(座面研磨なし)の繰返し締付け試験結果

以上のように、初期なじみをとる方法として、ボルトとナットを被締結部材に設定締付けトルクの半分程度から設定締付けトルクで2-3回程度締付けとゆるめを繰返して、最後に本締めを行います。こうすることで、ボルト・ナットのねじ面、ナット座面、ボルト頭部座面、被締結部材同士の接合面のそれぞれの加工時にできた小さな凹凸をある程度取り除くことができ、初期の軸力低下が防げるケースがあります。

初期ゆるみについては、以下の技術ナビコンテンツページ、ダウンロード資料もご覧ください。