疲労破壊とは

疲労破壊とは一定荷重が規則的に繰返し負荷される条件下の場合に前触れなく突然起こる破壊現象で、繰返し負荷が変動荷重の場合もあります。

負荷される荷重として通常は外力ですが、温度変化に伴う熱応力の繰返しも疲労の要因となり、この場合は熱疲労といわれます。疲労破壊は降伏応力や耐力といった塑性変形が起こらないかなり小さな応力下でも発生し、金属製品、部品の破壊事故のおよそ80%程度が疲労が原因といわれています。

ねじ(ボルト、ナット)においても疲労による破壊事例が多数報告されています。

疲労破壊の特徴を列挙しますと、

- 部材の表面付近の切欠きとか介在物などの応力集中部が起点となって疲労破壊が発生します。

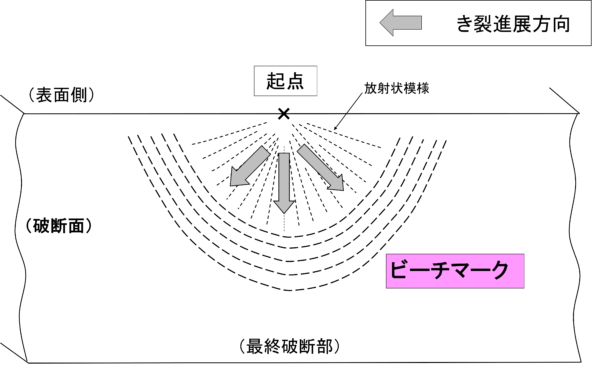

- マクロ破面は塑性変形がほとんど生じないで平滑に近いです。ビーチマークと呼ばれる模様が現れることがあります。

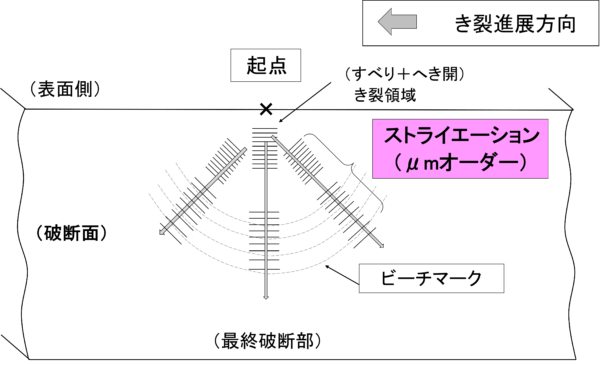

- ミクロ破面には放射状模様とストライエーションと呼ばれる縞状模様が現れることが多いです。

- 最終破断面の大きさは繰返し応力の大きさによって変化し、最終破断面が小さい場合は繰返し応力も小さいことになります。最終破断面は延性破面となります。

疲労特性の評価

疲労特性の評価試験は疲労試験機で行われます。部材あるいは標準試験片について荷重を引張圧縮方向、曲げ方向、ねじり方向などのある一定方向に繰返し加え、破断までの繰返し数を測定する試験機です。

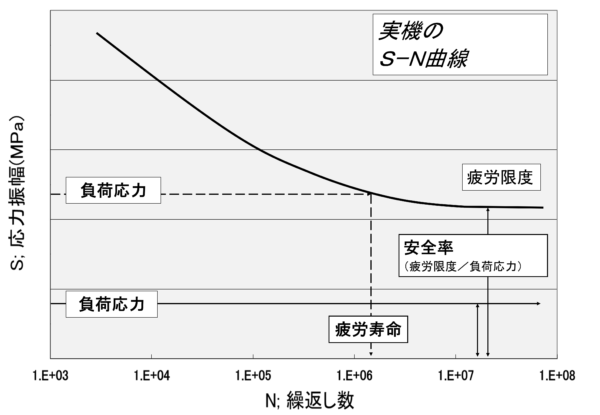

試験結果の一つとして荷重を断面積で割った応力振幅Sを縦軸とし、破断までの繰返し数Nを横軸としてプロットしたS-N曲線を求めます。

ハードロック工業におきましても最大荷重が100kNクラスの疲労試験機を導入し、ボルト・ナット締結体を始め各種部材や試験片について随時疲労試験を行っております。

疲労特性を変える要因

疲労特性を変える要因としては、繰返し応力側の要因と部材側の要因に分けることができます。

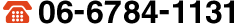

繰返し応力側の要因としては、繰返し応力の応力振幅、繰返し回数、平均応力があります。応力振幅は最大応力と最小応力の差の半分の大きさです。平均応力は最大応力と最小応力の和の半分の大きさ、すなわち平均値です。

応力振幅が大きくなると疲労破壊が発生しやすくなります。また、繰返し回数が増えると疲労破壊が発生しやすくなります。平均応力については、平均応力が大きい条件下の方が疲労強度は低下する傾向となります。

部材側の要因としては、応力集中の度合、表面状態、部材の大きさ、残留応力の有無と大きさ、腐食などの環境条件があげられます。応力集中とは部材に荷重、すなわち応力がかかった場合にある特定の箇所においてかかる応力が大きくなる現象です。残留応力とは部材のある個所で部材内部に応力がかかった状態になっていることをいいますが、疲労では引張応力の残留応力が影響することになります。

応力集中がありますとその箇所の疲労強度は低下します。表面状態に関しては、表面が粗い場合は平滑の場合と比較して疲労強度は低下します。また、部材の大きさが大きくなりますと確率的に疲労起点が多くなるために部材の疲労強度は低下します。引張残留応力の影響は平均応力の影響として捉えることができ、引張残留応力が存在するとその箇所の疲労強度は低下する傾向にあります。腐食環境下では通常疲労強度は低下し、腐食疲労といわれます。

疲労メカニズム

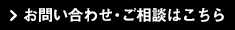

材料に繰返し応力がかかると材料表面では最大せん断応力方向に原子層レベルの領域で、あるすべり帯が数十ナノメートル(nm)レベルで突き出したり入り込んだりしてすべり面き裂が発生します。

この最大せん断応力方向へのすべり面き裂の発生と進展が第Ⅰ段階です。

次に、繰返し応力方向に垂直な方向のき裂先端部に微小な塑性変形領域を伴ってき裂が進展するへき開き裂と称される第Ⅱ段階の領域となります。

第Ⅰ段階と第Ⅱ段階の過渡期ではすべり面き裂とへき開き裂の混合域となり、その後安定したへき開き裂進展となります。この安定したへき開き裂進展領域では延性ストライエーションおよび脆性ストライエーションが形成されることがあります。

延性ストライエーションとは微小な塑性変形を伴ってき裂進展する領域で形成される縞模様で、き裂が長くなるにつれてストライエーション間隔も大きくなります。脆性ストライエーションとは脆性へき開面に沿って形成されるもので、き裂進展速度が速く負荷応力が大きい場合とか硬い材料の腐食疲労とかで観察されやすいです。最終破断部では高ひずみ状態となって、せん断分離などの延性破壊となります。

疲労破壊に特徴的な破面

ビーチマーク

ビーチマークとはき裂進展過程において繰返し応力の不連続な作用とか材料周りの環境の影響によって形成される円弧上のマクロ縞模様のことで、円弧の中心が破壊の起点になります。ビーチマークは腐食環境による破壊でも現れることがあるので、腐食の影響が無い使用条件下であれば破壊がビーチマークを出現していれば疲労による破壊であると判断できることになります。

ストライエーション模様

ストライエーションとは電子顕微鏡レベルで観察できる繰返し応力毎に形成される縞模様のことです。き裂の先端が応力増加時にはすべりによって開口し、応力減少時には押しつぶされることが次々と繰り返すことで形成されます。

縞模様の間隔はミクロンオーダーのサイズであり、繰返し応力の一サイクルに相当します。ストライエーションは疲労破壊特有の特徴的破面であって、ある破壊面のミクロ観察でストライエーションが観察される場合は疲労破壊であると判断することができます。

疲労強度安全設計の考え方

金属疲労に対する寿命予測はS-N曲線を使って評価予測することが基本であります。S-N曲線とは繰返し応力の応力振幅Sの大きさと破断までの繰返し数Nとの関係を求めた図です。なお、過去において許容応力を引張強さ/安全率として両振りあるいは片振りの繰返し荷重がかかる場合の疲労安全率を例えば5~8程度(鋼材)に設定する旧い手法がありますが現在は推奨されません。

S-N曲線の形状は右下がりの曲線になりますが、疲労限度が存在する場合と存在しない場合があります。疲労限度とは材料に無限回数の繰返し応力を加えても破断しない上限の応力で、S-N曲線の水平部となります。材料系によって疲労限度が存在するものと存在しないものとがあり、鉄鋼材料とチタンは疲労限度が存在しますが、アルミニウム、銅、樹脂材料などは疲労限度が存在しません。鉄鋼材料のボルトにおいても疲労限度が存在します。

疲労寿命の算出は対象とする実機のS-N曲線と想定される負荷応力(許容応力)から行われます。例えば負荷応力が疲労限度以上の場合は、負荷応力がS-N曲線と交わる位置の繰返し数Nが疲労寿命となります。疲労寿命は疲労破壊してしまう回数ですから、この場合は当然この回数よりも相当少ない回数に使用回数を設定する必要があります。一方、使用回数を無限回数保証したい場合は、負荷応力が疲労限度よりも小さくなるように設計します。この場合、安全率を設定することで疲労限度と負荷応力の関係がS-N曲線上で決まります。安全率とは一般的には基準応力を許容応力で割った値ですが、この場合は疲労限度/負荷応力となります。安全率を確保するには材料の強度を上げるとかいった材料側からのアプローチと負荷応力側からのアプローチが考えられます。

疲労強度に関連する以下のねじ締結技術ナビ技術資料・コンテンツもあわせてご覧ください。