実機材の疲労強度

実機材の疲労強度は、繰返し応力がかかる部位での応力集中の大きさ、表面状態、部材の大きさ、材料内部の応力状態に大きく影響を受けます。応力集中による影響は、段付き部、穴、溝などの断面形状が一様でないことに起因する応力集中で起こるのですが、形状係数とも呼ばれる応力集中係数が指標になります。この応力集中係数はボルト第1ねじ谷底では4を超えるほど大きな値になります。また、ねじ谷底の応力集中係数は呼び径の大きなねじほど大きく、呼び径が同じであれば並目ねじよりも細目ねじの方が大きくなります。表面状態については表面仕上げによる表面粗さや表面加工処理による表面層の状態変化が影響します。例えば転造ボルトは切削ボルトと比べて疲労限度がおよそ1.6倍~2.0倍に増加します。部材の大きさが大きくなるほど同じ応力集中であっても応力状態がより厳しくなること、また疲労破壊起点が確率的に増えることになるので疲労強度は低下する傾向にあります。材料内部の応力状態に関しては、引張応力が内部応力として存在すると疲労強度は低下し、逆に圧縮応力が存在する場合は疲労強度が増加します。このように平滑材を用いた疲労強度データと比べて実機材の疲労強度はかなり異なることになります。例えば、ボルト・ナットなどのねじ部品の疲労限度が材料そのものの疲労限度と比較して大きく低下することがよく知られています。

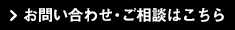

疲労限度の計算式

実機材の疲労設計にはS-N曲線における疲労限度が最も重要な指標であります。主要構造材である鉄鋼材料には明確な疲労限度が存在します。非鉄金属材料のアルミニウムには明確な疲労限度は存在しませんが、例えば繰返し数1E+06の時間強度が設計上重要であればその時間強度を指標にすることになります。

実機材の疲労限度を求めるための基本となる特性値は実機材材料の平滑材について求めた疲労限度になります。平滑材の疲労限度は実際にテストピースを作製して疲労試験することもありますが、過去のデータ集の値を用いたり、引張強さから推定したりすることもあります。先の疲労限度に影響する要因に関して、応力集中に関しては切欠き係数を、表面状態に関しては表面効果係数を、部材の大きさに関しては寸法効果係数を用いて実機材の疲労限度が求められます。

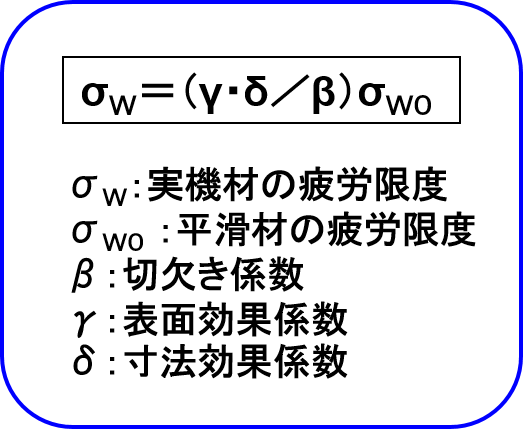

実機材の疲労限度を求める計算式、および切欠き係数、表面効果係数、寸法効果係数の説明を下記に示します。

応力集中係数については形状のみに依存する係数であることから各種文献値が広く存在しますが、疲労限度の算出に関わる切欠き係数については材質、応力の種類なども影響するため文献値は非常に限られています。このため、切欠き感度係数ηという概念を使って応力集中係数αから切欠き係数βをβ=(α-1)×η+1で求める方法があります。切欠き感度係数と硬さとの関係が鉄鋼材料で知られています。一方、表面効果と寸法効果に関して各種設計資料の形で文献値が多く存在しており、例えばS45C等で表面粗さと表面(効果)係数の関係図、炭素鋼の丸棒平滑材で直径と寸法効果係数の関係など各種知られています。

平均応力による補正

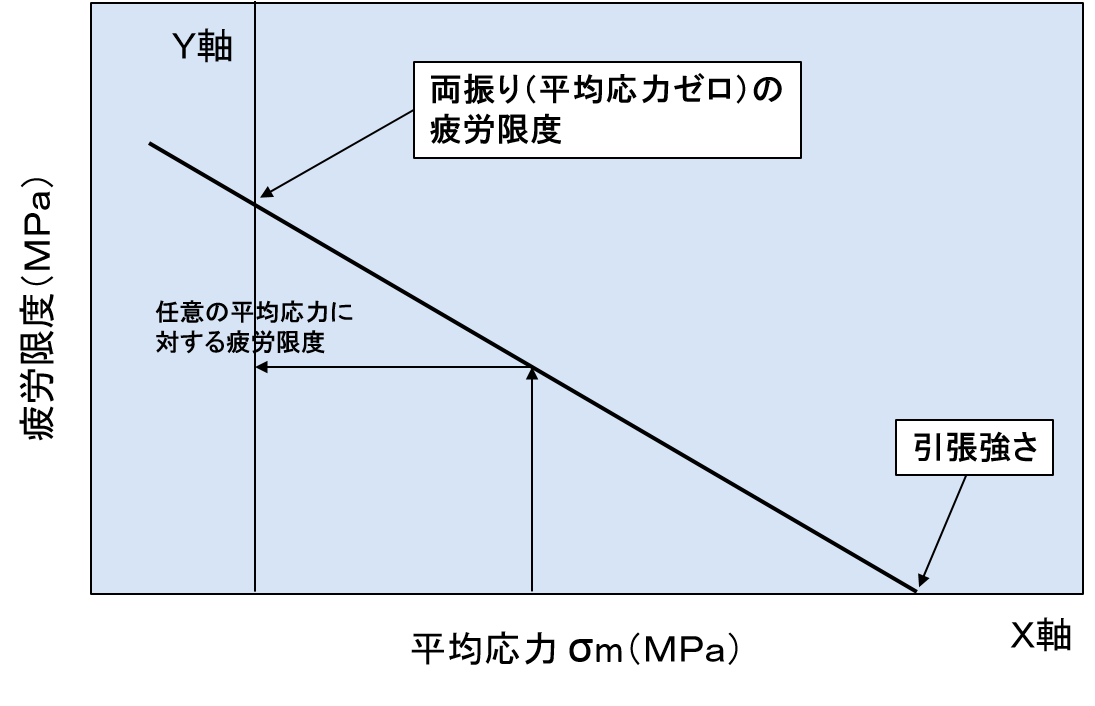

疲労の繰返し応力で平均応力がかかっていると疲労限度は低下します。この低下の度合を示す線図が疲労限度線図と呼ばれるもので、X軸を平均応力の大きさ、Y軸を疲労限度とします。X軸上に引張強さの大きさの点を、Y軸上に両振り(平均応力ゼロ)の場合の疲労限度の大きさの点をそれぞれプロットし、両点を直線で結びます。X軸上の任意の平均応力に対する直線上の交点のY軸値が、任意の平均応力に対する疲労限度となります。なお、このように疲労限度が直線的に低下する線図を修正グッドマン線図といいますが、直線的ではなくて緩やかな曲線で低下する線図の場合もあります。

材料の応力がかかる部位に残留応力が存在する場合は、その残留応力値を平均応力値として同様に疲労限度線図で疲労限度を補正することができます。但し、引張の残留応力ではプラス側に数値を取りますが、圧縮の残留応力ではマイナス側に直線を延長してマイナス側の数値で読み取ります。圧縮の残留応力の場合には疲労限度が増加します。

残留応力は疲労の進行とともに減少する方向に変化していきます。このため対象部位の初期残留応力を求めて疲労限度線図で補正してもずれることになります。厳密な疲労限度を求めるにはS-N曲線の実測が必要です。また、疲労限度を推測したい場合は残留応力が発生する加工プロセスを考慮して同様プロセスによる表面効果係数の推定値を文献等から利用するのが実際的であります。

実機材疲労限度の推定手順

実機材の疲労限度の推定方法についてまとめてみます。手順としては以下の通りです。なお、当然のことながら応力の負荷形式が引張圧縮、曲げ、ねじり(せん断)などいずれに該当しているかの判断が必要です。

- 先ず、平滑材の両振り疲労限度をデータ集から収集するか、あるいは簡易的に引張強さから推定します。引張強さからの推定法は次項で説明します。なお、引張強さについては当該部位の硬さ試験から引張強さσB=3.2HVとして推定できます。HVはビッカース硬さですが、実際に行った硬さ試験方法で求めた値を硬さ換算表でHVに変換できます。

- 切欠き係数、表面効果係数、寸法効果係数をデータ集から収集し、疲労限度を計算します。切欠き係数についてはデータが少ないので、通常は応力集中係数についてデータを収集し、鉄鋼材料では知られている切欠き感度係数を使って切欠き係数を求めます。

- 応力のかかり方が両振り(平均応力ゼロ)以外の場合、平均応力の大きさを求め、疲労限度線図によって補正します。

平滑材疲労限度の簡易的な推定方法

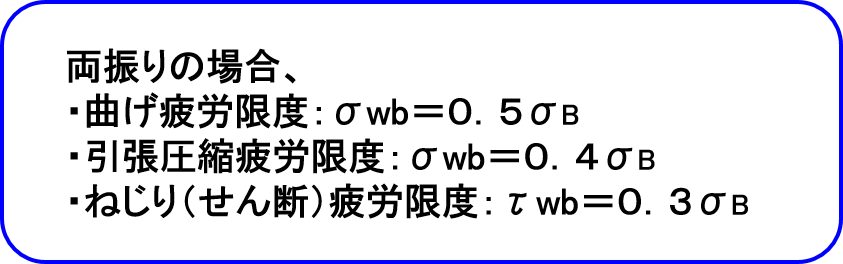

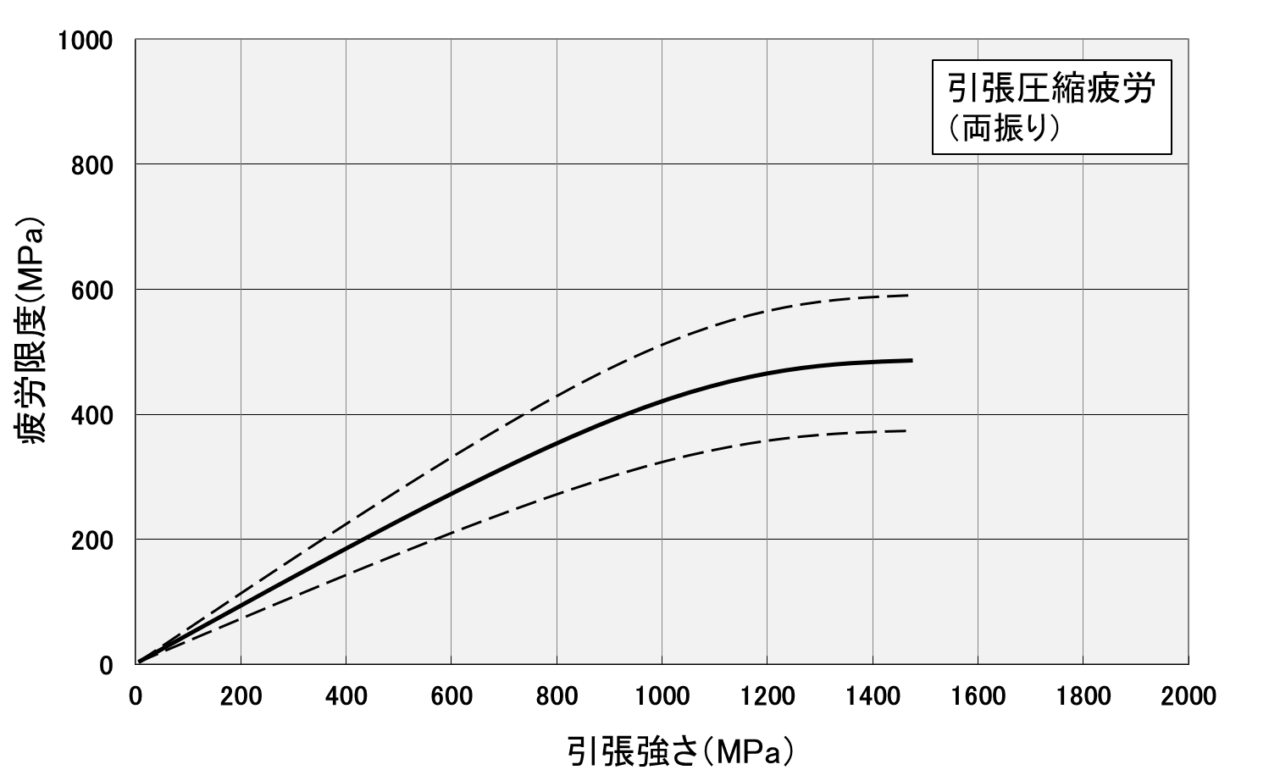

両振りの疲労の場合、引張強さをσBとすれば、曲げ疲労限度σwb=0.5σB、引張圧縮疲労限度σwb=0.4σB、ねじり(せん断)疲労限度τwb=0.3σBで近似できることが経験的に知られています。

引張圧縮の場合の過去の実測データ例を示します。σwb=0.4σBを中心線として分布します。

実機材の寿命推定方法

機械構造物などの実機材ではほとんどの場合、複数の繰返し応力が作用します。つまり、繰返し応力が一定応力振幅とは限らず、複雑に応力が変動することが多いです。応力振幅が変動する場合、疲労寿命の推定は一般にマイナー則と呼ばれる線形累積損傷則を用いて行われます。

これは、疲労による損傷は、疲労限度以上の応力振幅によって起こり、応力の順序には無関係で、応力の繰返し数に比例して蓄積されるという考えに基づいています。

線形累積損傷則

変動応力の応力振幅をσiとし、各応力振幅での実際の繰返し数がniである場合、NiをS-N曲線におけるσiの破断繰返し数として、損傷量Dは

D=∑(ni/Ni)として考えます。

Dが1以上になると疲労破壊することになります。但し、実際には1以下でも疲労破壊することが多々ありますので安全率を考慮した設計が必要です。

修正マイナー則

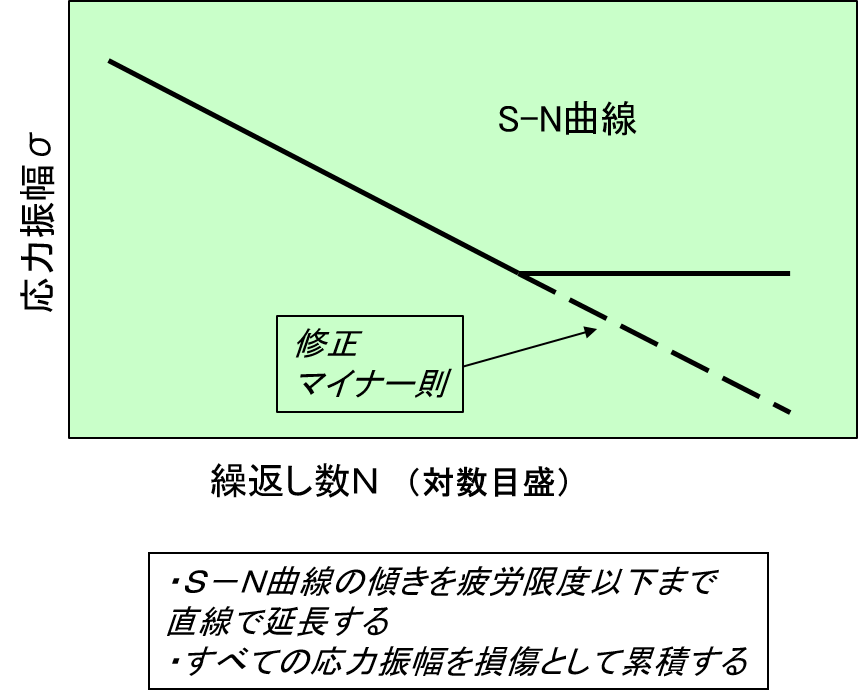

線形累積損傷則では疲労限度以下の応力振幅は考慮されていません。しかしながら、実際の変動応力下の疲労現象では疲労限度以下の小さな繰返し応力も影響することが実験的にも経験的にも知られています。これを考慮した考えが修正マイナー則と呼ばれるものです。S-N曲線で傾斜部を直線で疲労限度以下まで延長して、すべての応力振幅について線形累積損傷則を適用する考え方であります。この方法は実機の寿命推定で一般的によく使用されています。

疲労強度に関連する以下のねじ締結技術ナビ技術資料・コンテンツもあわせてご覧ください。