主な腐食の形態

主な腐食の形態として、全面腐食、孔食、異種金属接触腐食があります。その他の腐食としては、すきま腐食、粒界腐食、エロージョン・コロージョン、高温酸化などがあります。

ここでは、主な腐食の形態である全面腐食、孔食、異種金属接触腐食を取り上げます。なお、その他の腐食について簡単に述べますと、すきま腐食はミクロン程度の微小なすきまにおいて酸素濃淡電池が形成されることで発生する局所的な腐食形態のこと、粒界腐食は結晶粒界が優先的に腐食される腐食形態のこと、エロージョン・コロージョンは流体による摩耗の作用を伴う腐食のこと、高温酸化は高温の大気とか水蒸気で酸化する乾食のことです。

全面腐食

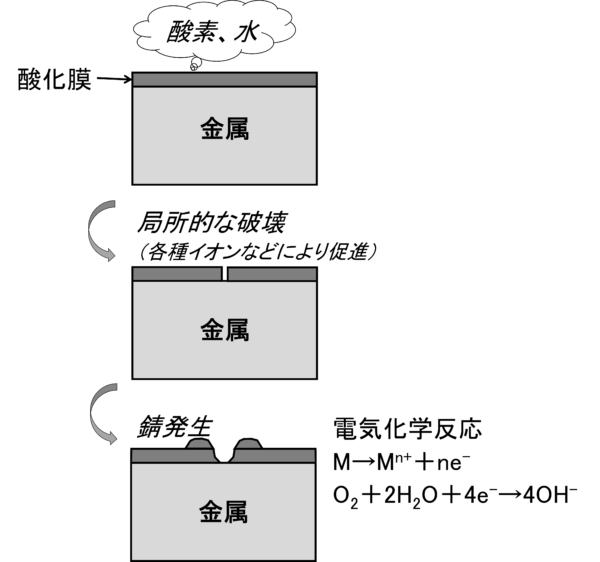

金属の全面がほぼ一様に腐食する形態で均一腐食とも呼ばれ、鉄の赤錆が代表的です。メカニズムとしては、空気中や海水中などの酸素と水の作用によって、金属表面の表面状態、化学組成などのわずかな違いが原因で表面酸化膜が局所的に多数破壊されます。

次にこの部分で微視的なアノード部とカソード部の組み合わせで生ずるミクロ腐食電池が多数形成され、時間とともにミクロ腐食電池の位置が表面上を移動しながら腐食が進行します。結果的に金属表面全体が比較的均一に腐食されます。

孔食

腐食が局所的に集中して起こる局所的な腐食形態の代表的なものです。他の局所的な腐食形態としては粒界腐食とすきま腐食があります。孔食は金属内部に向かって孔状に進行する腐食形態ですが、形態的には開口部の直径に対して深さがより大きい場合を孔食といいます。

代表的な孔食としては、ステンレス鋼やアルミニウム合金などが塩化物イオンを含む環境下に晒される場合に発生することが多いです。ステンレス鋼やアルミニウム合金は空気中で表面に薄い酸化膜である不動態膜と呼ばれる膜が形成されており、通常はこの膜で耐食性を維持しています。塩化物イオン環境下ではこの不動態膜が局所的に破壊されて孔食が発生します、

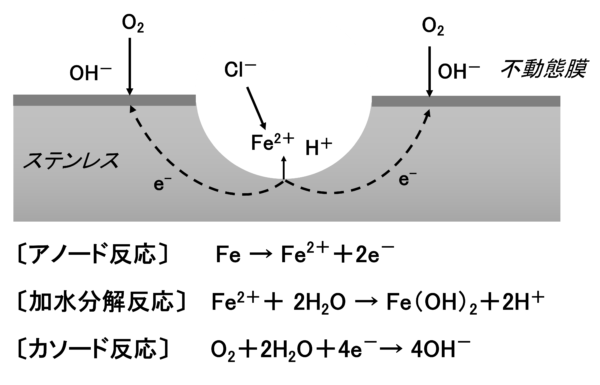

メカニズムとしてステンレス鋼の場合、

①不動態膜が塩素イオンによって局所的に破壊されます。

②破壊部ステンレス側がアノードとなり、不動態膜側がカソードとなってミクロ電池を形成します。

③鉄は溶解するアノード反応で生成した鉄イオンが加水分解反応を起こし、孔食内部を酸性化して再不動態化を抑制しながら孔食内部への腐食をさらに進行させます。

異種金属接触腐食

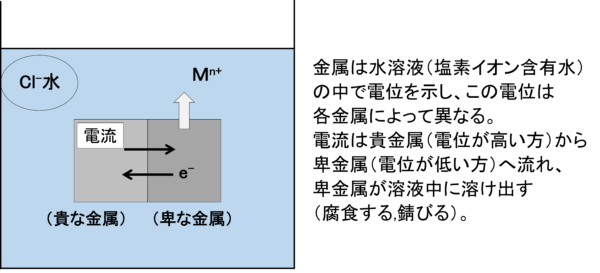

異種金属の接触下で卑金属側の腐食が促進される腐食形態のことです。異種の金属間で接触がある場合、その表面が溜まった雨水などの水溶液で濡れていると、その両者の間に電位差が生じて腐食電池が形成され、どちらか一方の金属が錆びることがあります。この現象を異種金属接触腐食といい、異種金属の接触による電食とも呼ばれます。

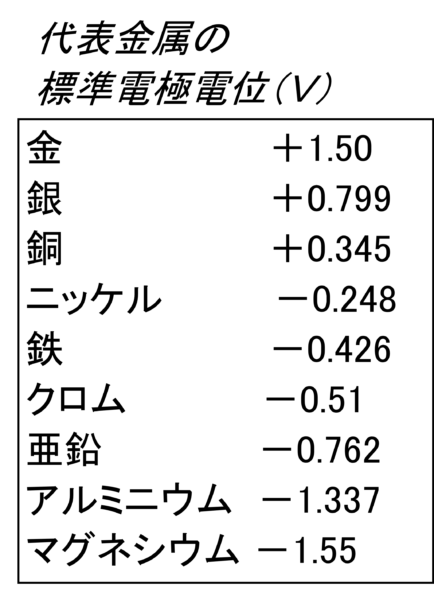

異種金属接触腐食は卑な金属に貴な金属が接触することで起こります。貴な金属は相対的に電位が高い金属で錆びさせる側となり、卑な金属は相対的に電位が低い金属で錆びる側となります。この電位の相対的な位置関係は両者の金属材料の標準電極電位によって判断することができます。

なお、ここで注意すべきこととして接触による腐食速度は両者の面積に依存することがあげられます。すなわち、腐食しにくい金属の面積が腐食しやすい金属の面積よりも大きいと異種金属接触腐食速度は著しく加速されます。例えばステンレスとアルミニウムを接触させた場合、異種金属接触によってアルミニウムが腐食されますが、ステンレス側の面積が大きい場合は小さい場合と比べてアルミニウムの腐食速度が著しく加速されることになります。すなわち実用的な問題として、ステンレス製品にアルミニウム締め具を使用することは避けなければなりません。

特殊な腐食割れについて

応力腐食割れ

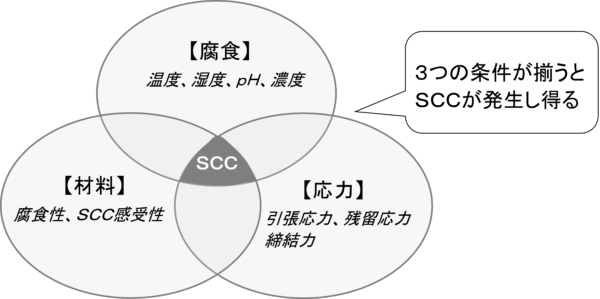

応力腐食割れ(SCC;Stress Corrosion Cracking)は、特定の金属材料において降伏応力よりも低い引張応力下で特定の腐食環境が重なることで脆化割れを起こす現象です。すなわち、特定の材料と引張応力、および特定の腐食条件が重なることで発生します。孔食、すきま腐食、粒界腐食などが脆化割れの起点となります。

応力腐食割れの一般的な特徴としては、

①合金に発生し、純金属では発生しない

②引張応力下で発生するが、圧縮応力では発生しない

③材料と腐食環境との間で特定の組み合わせがある

④材料、応力、腐食の三因子のうち一因子以上を取り除けば発生しない

ことなどが挙げられます。

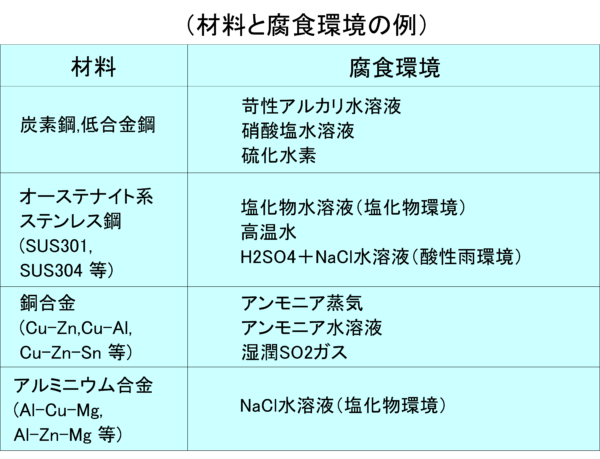

苛性アルカリ水溶液環境下の炭素鋼・低合金鋼、塩化物環境下のオーステナイト系ステンレス鋼、アンモニア環境下の銅合金、塩化物環境下のアルミニウム合金など、多数の組み合わせが知られています。これらの中でも特に実用的に重要な応力腐食割れの事例として、SUS304などのオーステナイト系ステンレス鋼が塩化物環境下で脆化割れを起こすことが挙げられます。実際にステンレス鋼ボルトで応力腐食割れによる破断事例が報告されています。

応力腐食割れのメカニズムとしては、材料表面の腐食起点において腐食先端部に引張応力が作用すると、先端部が開口して腐食がさらに内部に進行し、同時に微小クラックが発生して脆化割れに繋がることになります。

破壊事例において応力腐食割れが原因かどうかの判断は、材料の種類、腐食条件の定量的な確認、応力条件の数値化が重要となります。腐食条件については腐食イオンが高濃度であるほど応力腐食割れが発生しやすくなりますし、応力条件についてはある値以上の引張応力で応力腐食割れが発生することが知られています。

応力腐食割れの詳細に関しては今後別コンテンツで取り上げたいと思います。

水素脆化割れ

材料が水素を吸収して脆化する現象のことで、鉄鋼材料では高強度鋼ほど水素脆化感受性が高くなります。鉄鋼の表面処理工程であるメッキとか酸洗い処理で水素を吸収して水素脆化を起こすことがあります。

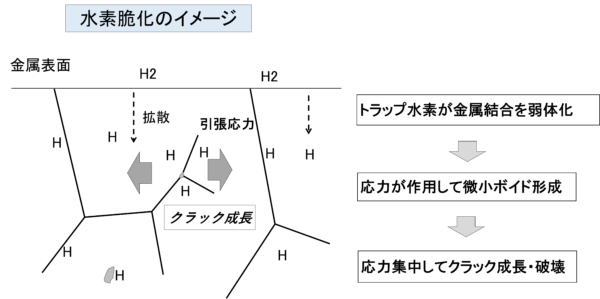

金属表面から水素が拡散進入しますと水素が結晶格子中にトラップされて金属結合力を弱めます。そこに引張応力が作用すると微小な空洞であるボイドを形成します。微小ボイドに応力が集中してクラックに成長し、最後は破壊に繋がります。

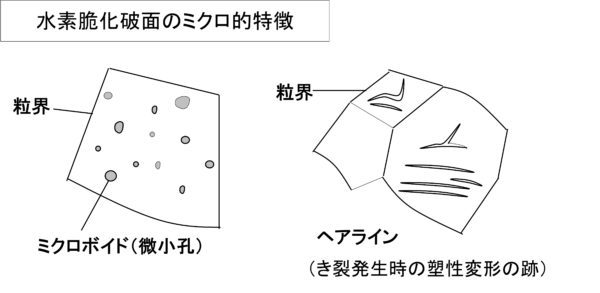

水素脆化の破面形態は主に粒界割れ、または擬へき開割れですが、結晶粒内の割れ破面にミクロボイドまたはヘアラインといった水素脆化割れに特徴的な痕跡が観察されることがあります。ミクロボイドは微小孔のことで、またヘアラインはき裂発生時の塑性変形の痕跡であります。破壊物のミクロ破面観察でミクロボイドまたはヘアラインが観察されれば水素脆化割れが原因であると判断できます。