嫌気性接着剤を使用したゆるみ止め

ねじ締結体のゆるみ止め方法のひとつとして、ねじ面間の狭いすき間で硬化する嫌気性接着剤を用いる方法がよく知られています。締付け時に塗布作業をするものと、カプセル封入された接着剤をあらかじめねじ部に付着させたプレコートタイプがあります。ここでは、一般のゆるみ止め機能のないボルトあるいはナットに嫌気性接着剤を塗布して締付けたり、または締付けた後で嫌気性接着剤を浸透させたりすることで、ゆるみ止め効果を発揮させる方法の原理ならびに特徴、注意点について紹介します。

嫌気性接着剤の種類

ねじゆるみ止め用嫌気性接着剤の種類には液体、半固体(スティックのりのような形)、テープタイプがあります。その中でも液体タイプがメーカー、種類とも豊富です。また、液体タイプは粘度の違いでも種類があるため、使用箇所などに応じて選定します。

液体タイプは強度別に種類があり、主に高強度、中強度、低強度があります。高強度は永久固定タイプとも呼ばれ、固定したら外さない場合に用います。しかし、絶対に外せないわけではなく、200-400℃程度に加熱すると外すことができます。中強度は、取り外す可能性がある場合に用います。取り外す際はスパナやレンチで取り外すことができます。低強度は止めネジや調整ねじなどの取り外すことが多い場合や、アルミや真鍮などの変形・傷が生じやすい材質のものに用います。また、後浸透用もあり、締結済みのねじ部の隙間に浸透させて用います。後浸透用は中強度、低強度のものが多いです。

プレコートタイプと呼ばれるものもあります。これは、マイクロカプセルに接着剤が封入されたタイプで、締付け前のねじ部にあらかじめ塗布されてあり、締付け時の摩擦力によってカプセルが破壊されることで接着剤が滲出していく機構となっています。こちらは通常の液状嫌気性接着剤より長期間保管しておくことが可能です。

嫌気性接着剤の原理

嫌気性接着剤はアクリル系の一種(主成分はアクリルモノマーと反応開始剤)で一液性です。空気(酸素)に触れている間は液状に保っていますが、金属のねじ締結部やかしめ合い部などで空気が遮断されると、ラジカル連鎖反応(モノマーが重合してポリマーとなり固着・接着する反応)により室温で短時間に重合硬化が進行します。重合硬化した硬化物は三次元網目構造を持つ樹脂になるので、耐薬品性、耐熱性、耐候性に優れ、ねじ部、かしめ合い部などの固着とシールに使用されています。

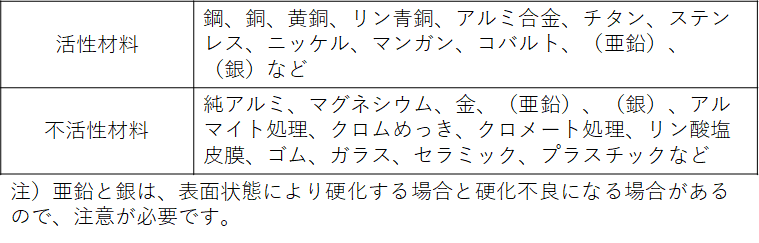

嫌気性接着剤の効果が発現するためには上述の空気の遮断に加えて、活性材料(主に金属)に接していることが必要です。不活性材料に接していると空気を遮断しただけでは硬化しないため、活性材料の役目を果たすアクチベーターと呼ばれる硬化促進剤を用いるケースもあります。また嫌気硬化と紫外線硬化や熱硬化、湿気硬化などを併用するタイプもあります。表1に、活性材料と不活性材料の例を示しました。表の通り、めっきされたものや塗装されたものは硬化に不向きだということが分かります。

表1 嫌気性接着剤における活性材料と不活性材料の例[1]

嫌気性接着剤の特徴と注意点

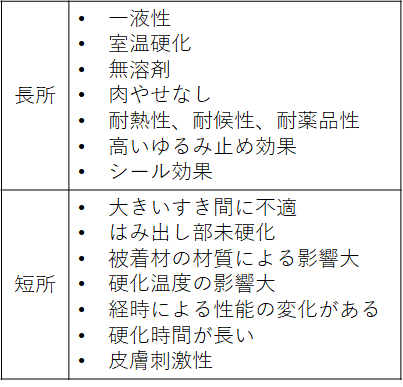

嫌気性接着剤の長短についてまとめたものを表2に示しました。

表2 嫌気性接着剤の長所と短所[2]

嫌気性接着剤の特徴として、基本的には一液性で室温硬化するため使用が容易であり、浸透性に優れている点です。さらに、嫌気性接着剤は主にゆるみ止め効果とシール効果に優れていると考えられています。ねじ部に接着剤を塗布することで隙間が埋まり、遊間(ガタ)がなくなります。遊間がなくなることで、ボルトとナットが一体化し、締結体に振動やたわみが発生してもゆるみを防止します。接着剤のゆるみ止め効果は、接着強度よりも隙間を埋めることによる効果が大きいものと考えられます。正しく接着することができれば、嫌気性接着剤は優れたゆるみ止め特性を持つということがユンカー試験でも確認されています[3, 4]。また、隙間を埋めることで、水などの金属を腐食させる物質の侵入を防ぎ、ねじ部に錆や腐食が生じるのを防ぐ効果(シール効果)も得られます。

一方、注意点としては、硬化を阻害する要因が多く接着作業条件の許容度が狭いため、採用するにあたり、「使ったが接着できなかった」事態を避けるために、かなりの予備評価や接着工程での作業条件の作り込み、現場作業性の検討が必要となる点です。考慮すべき点としては、以下が挙げられます。

- 接着層が厚くなる(接着前の隙間が大きい)と硬化しにくくなります。一般的に厚さが0.1 mmを超えると硬化しにくくなると言われています。

- 接着剤がはみ出して空気に触れている部分は硬化しません(注:はみ出した接着剤を硬化させるために、嫌気性と紫外線硬化、湿気硬化、熱硬化などの併用硬化タイプもありますが、そういったものを用いない場合はこの点を検討する必要があります)。

- 被着材の種類や接着層の厚さにより硬化速度や最終強度(硬化性)が変化します。また、経時による性能の変化があると言われています。

- 接着表面がポーラス(多孔質)なものでは、硬化不良が生じやすいです。

- 油面接着性に劣ります。すなわち、表面に油が付着した状態で接着すると硬化不良を起こします。

- 表面処理に用いる洗浄剤の残渣により硬化不良を起こすことがあります。したがって、5.、6.より、ねじ部に嫌気性接着剤を使用するにあたっては、ねじ面を清浄にして乾燥させておく必要があります。

- 貼り合せ時に接着部に空気を巻き込むと硬化不良になりやすいです。

- 十分な強度を持った硬化のために追加過熱が必要な場合があります。

- 不活性材料の接着では、アクチベーターの併用が必要です。嫌気性接着剤単体では基本的にプラスチック等の接着はできません。材質によっては、溶けたり割れたりする可能性があるため、注意が必要です。また、ねじ面の塗装については取り除いたうえで嫌気性接着剤を使用する必要があります。

- 硬化時間が長いです。数分から数時間で固定はされるものの、接着剤が乾燥し、規定の最大強度に達するには最低約24時間かかります。

- 施工後、正しく接着されているかが確認しづらいです(注:接着剤、プライマー(表面改質剤)に蛍光染料が添加してあり、接着部の検査がやりやすいものもありますが、そういったものを用いない場合は問題となります)。

参考文献

本文を作成するにあたり、下記文献を参考にしました。

- イプロス株式会社,接着の基礎知識 第4回 エンジニアリング接着剤とは?

- 山口幸一:日本接着学会誌,42(11),461(2006)

- マコ―株式会社,接着ゼミ 第4回 接着剤の種類、特徴、使用上の注意点(後編)

また、引用文献は以下の通りとなっています。

[1]イプロス株式会社,接着の基礎知識 第4回 エンジニアリング接着剤とは?のp.3の表1

[2]山口幸一:日本接着学会誌,42(11),461(2006)のp.468の表12をもとに作成

[3]山本晃:ねじ締結の原理と設計,養賢堂(1995)p. 132-133, 138-139

[4]酒井智次:増補ねじ締結概論,養賢堂(2003)p. 132-133

嫌気性接着剤については、ねじ締結技術ナビ お役立ち資料(リンクはこちら)の「ねじ締結体のトラブル原因と対策 ー回転ゆるみ編ー」でもまとめられておりますので、是非ご覧ください。

また、他のゆるみ止め方式の技術ナビコンテンツは以下に記載されておりますので、参考になれば幸いです。

- プリべリングトルク形ナット(ゆるみ止め部品)

- 座面抵抗形(ゆるみ止め部品)

- 機械的回り止め方式(ゆるみ止め部品)

- ねじ部密着度増加タイプ(ゆるみ止め部品)

- ダブルナット(ゆるみ止め部品)

- ばね座金、皿ばね座金(締結用部品 座金類)