水素脆化割れ

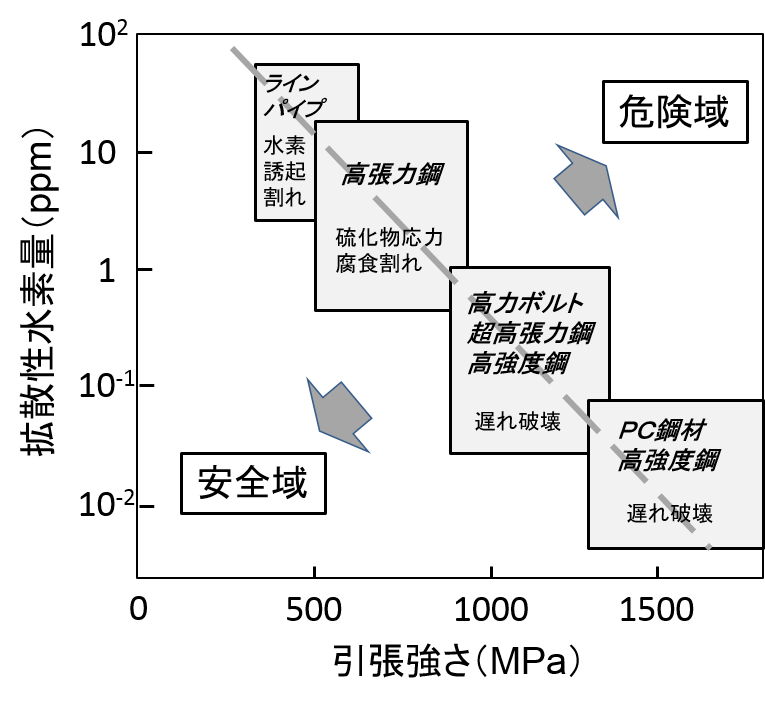

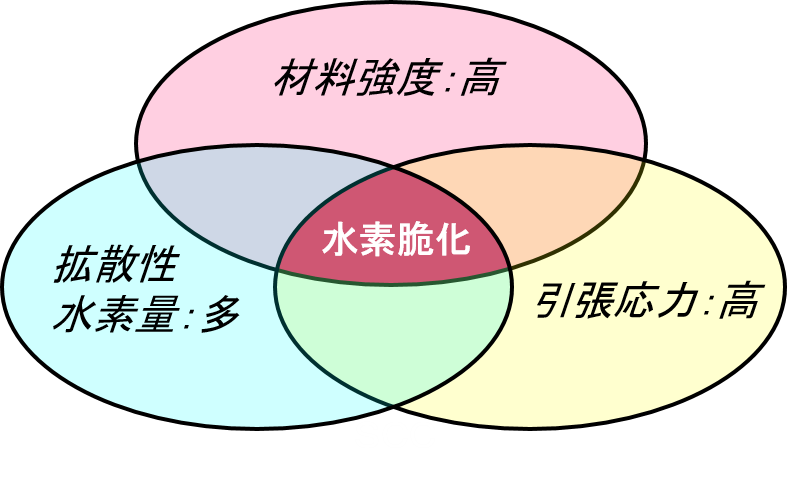

水素脆化割れとは材料が水素を吸収して脆性破壊する現象のことで、鉄鋼材料では強度が強い鋼になるほど水素脆化感受性(水素脆化しやすさ)が高くなり、引張応力と材料中を拡散する水素(拡散性水素)の存在によって発生するものです。

水素脆化の種類

①水素誘起割れ

ラインパイプや油井管のような鋼管に用いられる低強度の軟鋼において、湿潤硫化水素環境下で腐食反応によって発生した水素が侵入し、非金属介在物等に集積・ガス化することにより負荷応力無しでも割れる水素割れのこと。

②硫化物応力腐食割れ

特に、高張力鋼が溶接部において硫化水素を含む腐食環境下で腐食する過程で生じた原子状水素が吸収されることで起こる水素割れのこと。

③水素侵食

高温高圧下で水素が鋼材に侵入して炭化物と反応し、メタンガスを発生することにより微細なき裂が多数発生し、破壊に繋がる現象のこと。

④遅れ破壊

引張強さが1000~1200MPaクラス以上の高強度鋼の水素脆化割れを遅れ破壊と言います。遅れ破壊とは、静的な引張応力下で、ある時間が経過した後に突然脆性破壊する現象です。遅れ破壊は高強度ボルトで過去から経験されてきましたが、近年は高強度薄鋼板でも重要課題となっています。

水素誘起割れ、硫化物応力腐食割れ、遅れ破壊はいずれも材料中に水素が吸収されて割れに繋がります。また、材料強度が高くなるほど水素割れの発生が懸念される限界水素量が低下することも知られています。

水素脆化は金属組織にも影響を受け、焼戻しマルテンサイト組織を有する高強度マルテンサイト鋼では水素脆化感受性は高いですが、低炭素マルテンサイト相に時効析出硬化させた組織のマルエージング鋼や伸線微細パーライト組織であるピアノ線などでは水素脆化感受性はかなり低いと言われています。

遅れ破壊の特徴

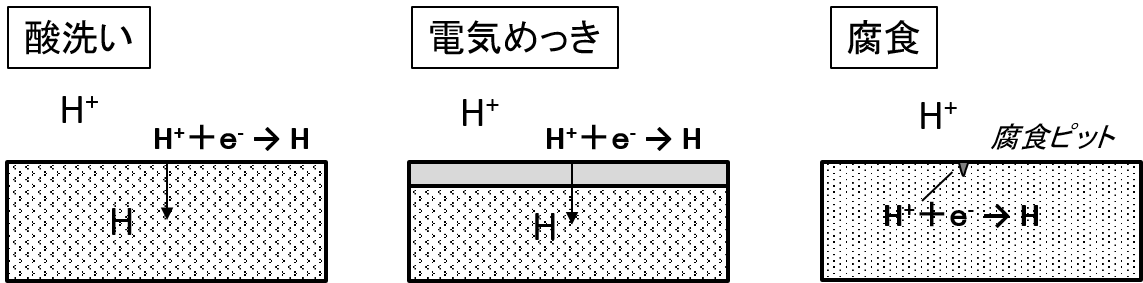

遅れ破壊は製造段階での酸洗いや電気めっき、あるいは使用中での腐食によって発生した水素を鋼材が吸収し、引張強さ以下の静的応力が負荷されたときにある時間を経て発生します。遅れ破壊ではマルテンサイト系や析出硬化系の高強度鋼(引張強さの目安で特に1200MPa以上)において水素の吸収により結晶粒界の強度が劣化して粒界割れします。水素脆化(Hydrogen Embrittlement、HE)は、一般的には拡散性水素量の増加に伴って破断時間や破断限界応力が低下します。

室温で発生し、100℃程度までは温度上昇で脆化感受性が高まります。応力的には降伏応力以下でも発生し、水素量については0.1ppm程度でも発生します。高力ボルトでは強度区分12.9以上が該当しますが、10.9でも水素脆化の懸念は残ります。

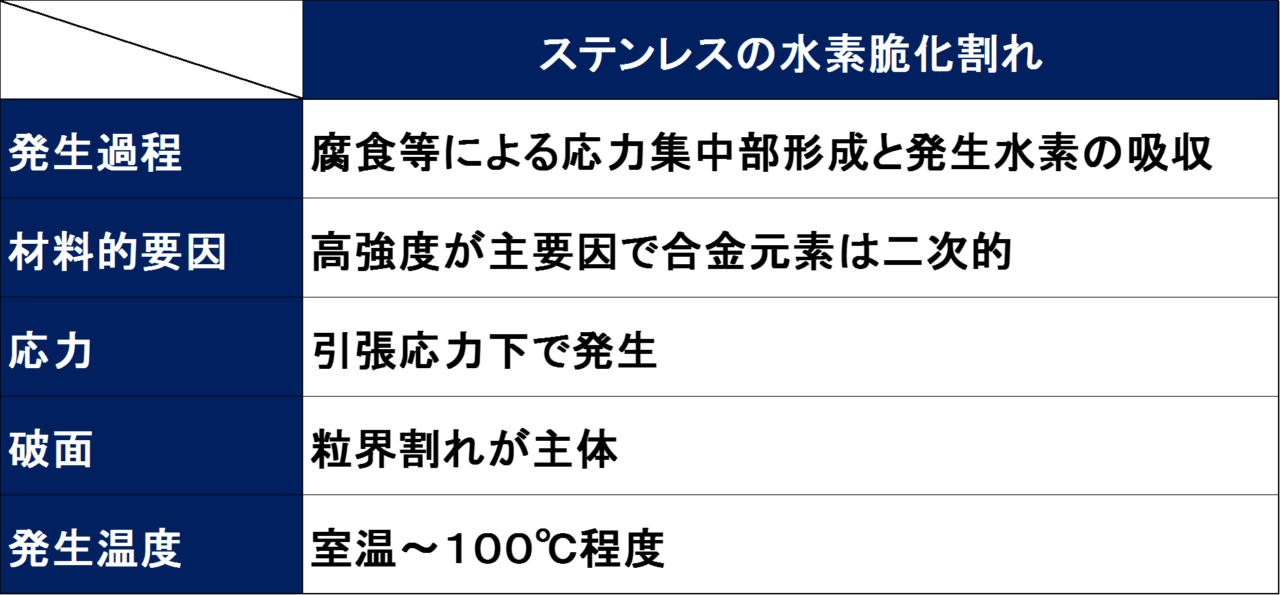

なお、ステンレス鋼の分野においてもマルテンサイト系や析出硬化系の高強度鋼では腐食による水素吸収で脆化割れに至る破壊現象があり、広義的に応力腐食割れの一つと見なされています。これらのステンレス鋼の水素脆化割れは遅れ破壊と同義であります。水素脆化感受性はマルテンサイト系のSUS420J2やSUS410の方が析出硬化系のSUS630より高いと言われています。

遅れ破壊に関わる水素起因としては、製造段階での酸洗いや電気めっき、使用中の腐食が主なものです。鋼材表面から水素が拡散進入して最終的に脆化割れに繋がる訳ですが、その詳細なメカニズムについては現在のところ明確には解明されていません。このため、水素吸収に起因した種々の割れ現象に対して未だ明確な整理がなされていない状況になっていると考えられます。

水素脆化割れの発生メカニズムの原因として考えられている内容は以下のとおりです。

- 析出水素ガス:水素原子が水素分子となって内圧を高めることで割れが発生。

- 吸着水素ガス:水素原子がボイド壁に吸着して表面エネルギーを低下させることでボイド割れが発生。

- 転移に集積した水素原子:転位に水素原子が集積して転位の易動度が低下して脆性が起こる。

- 格子間水素原子:ボイド先端部に水素原子が集積して金属格子の原子間結合力を弱めることで発生。

- 塑性変形域での原子空孔促進:応力集中部先端の塑性変形域において水素原子が空孔形成を促進し、ボイドに成長してボイド間で延性破壊が起こってマクロき裂に発展。

高強度鋼で水素脆化割れした破面形態は主に粒界割れした脆性破面となりますが、やや低強度で水素脆化割れしたマクロ破面形態では、粒内割れである擬へき開脆性破面となることもあります。粒界割れ破面にはミクロボイドやヘアラインといった水素脆化割れに特徴的な痕跡が観察されることもあります。ミクロボイドとは微小孔のことで、ヘアラインはき裂発生時の塑性変形の痕跡であります。破壊物のミクロ破面観察において、ミクロボイドやヘアラインが観察されれば水素脆化割れが原因であると判断できます。

金属組織的には結晶粒度の細粒化、結晶粒界への不純物元素の偏析の低減、析出硬化と高温焼戻しの組合せなどが遅れ破壊を始めとする水素脆化に対して有効と言われています。また、遅れ破壊に強い鋼材として冷間伸線加工したパーライト鋼の利用なども検討されています。

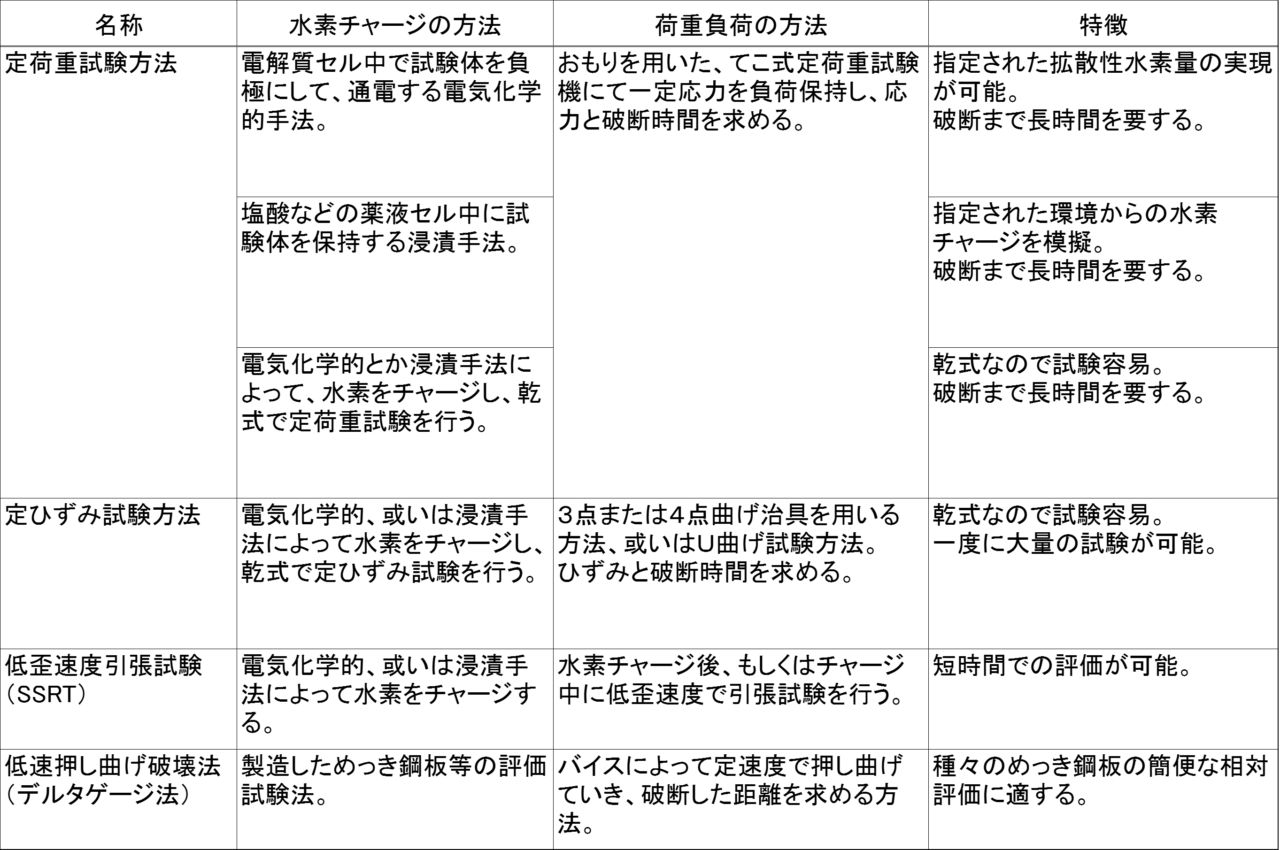

次に、水素脆化試験方法を列挙します。

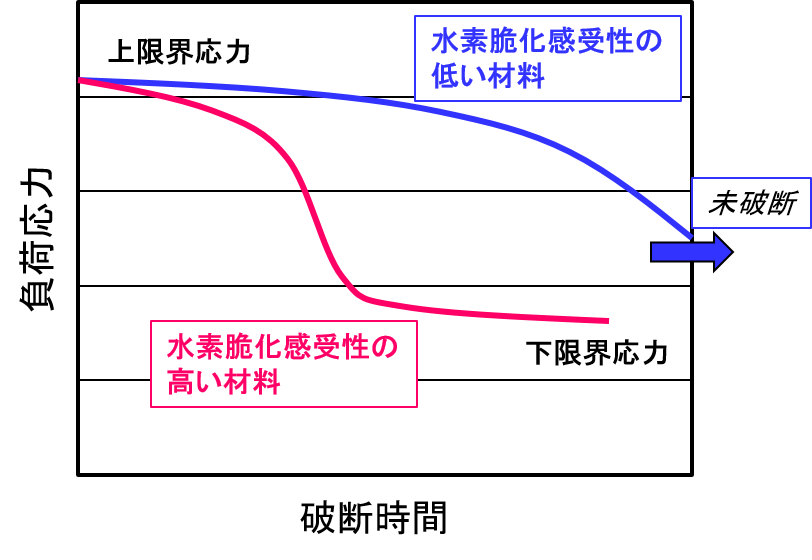

定荷重試験方法は電気化学的もしくは浸漬手法によって水素をチャージし、一定応力を負荷して負荷応力と破断時間の関係を求める方法です。一般に破断まで長時間を要します。負荷応力-破断時間曲線において上限界応力は通常の歪み速度で求めた引張強さで、これ以上の応力では機械的破壊になります。これ以下の応力を負荷したとき、水素脆性の潜伏期間とき裂の発生進展期間を経過したのちに破断します。水素脆化感受性の高い材料は水素脆化感受性の低い材料と比べて破断時間が短く、また破断しなくなる応力しきい値である下限界応力も低くなります。また、試料中の拡散性水素量の分析も行うことで、各材料について拡散性水素量と割れに繋がる下限界応力と破断時間が求められます。拡散性水素量が増加するほど破断応力が低下し、また破断時間も短くなります。

定ひずみ試験方法は水素チャージ後、試験片を3点或いは4点で支持して曲げるための曲げ治具を用いてひずみと破断時間の関係を求める方法です。

低歪速度引張試験(Slow Strain Rate Technique、SSRT)は、水素チャージ後、引張試験機を用いて低歪速度の条件で引張試験を行う方法です。短時間評価が可能であることから近年多く行われています。

低速押し曲げ破壊法(デルタゲージ法)は、製造工程において酸洗いの有無等で作成した試験片を比較評価することで、水素脆化率として簡単に数値化できるため理解しやすく現場でも容易に評価できる優れた試験方法と言えます。

ねじの遅れ破壊と対策

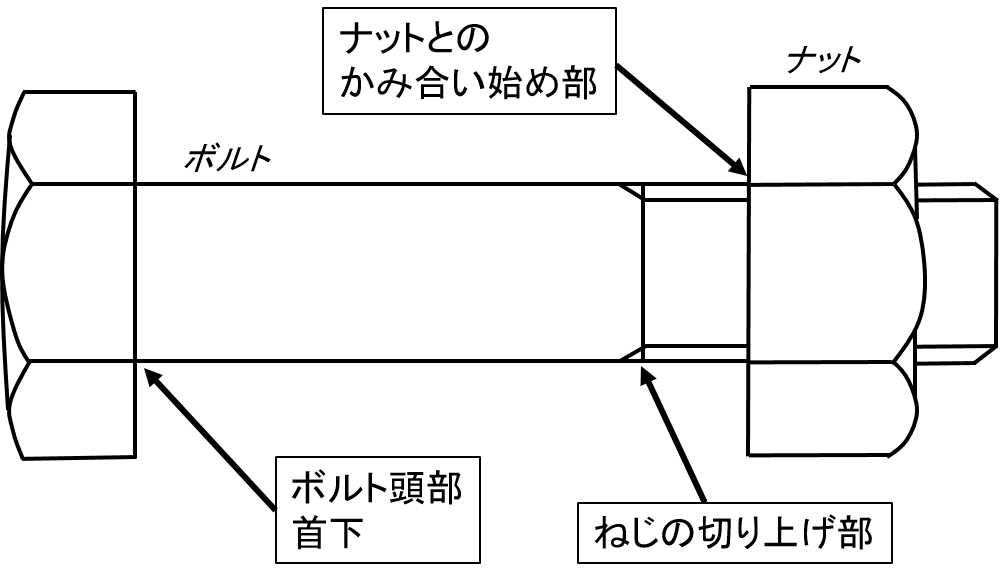

高力ボルトにおいて遅れ破壊しやすい部位としては、ボルト頭部首下、ねじの切り上げ部、ナットとのかみ合い始め部などの応力集中部になります。腐食ピットがあれば、応力集中によってその箇所が起点になることがあります。

高力ボルトの品質規格にJIS B 1186「摩擦接合用高力六角ボルト・六角ナット・平座金のセット」があり、F8TとF10Tが規定されています。引張強さはF8Tが800~1000MPa、F10Tが1000~1200MPaです。これ以上の引張強さを有するF11T、F13Tが過去に使用されたことがありますが、遅れ破壊を起こしたため1980年から鋼道路橋ではF11T以上の高力ボルトの新規採用は見送られています。なお、現在では遅れ破壊が起こらないように材料の見直しやねじ部の形状改良を施したF11T以上の高力ボルトが開発されています。

高力ボルトの遅れ破壊事例が多数報告されています。1970年代以降に橋梁で使用されたF11T高力ボルトが遅れ破壊した事例などは有名です。F10Tでは遅れ破壊は殆ど発生しません。

高力ボルトの遅れ破壊の原因として、めっき工程での酸洗いや電気めっき処理中に発生する水素を吸収するケースがあります。めっき工程に関しては200℃程度で行われるベーキング処理が非常に有効で、また、めっき液の種類の選択とか処理時間の短縮も重要です。遅れ破壊では引張強さが1200MPa(HRC39)以上で水素脆化感受性が著しく高まりますので、高力ボルト強度区分12.9以上ではベーキング処理が必須です。一方、引張強さが1000~1200MPa(HRC32~39)クラスでも水素脆化感受性が残っており脆化割れの懸念があります。その観点から高力ボルトでは強度区分10.9でも原則ベーキング処理しています。ボルト強度区分8.8および9.8に関してのベーキング処理の有無は、一般的に顧客側がケースバイケースで判断されているようです。

一方、使用中の環境下で腐食が起こり、発生水素が侵入するケースが考えられます。使用中の腐食によるケースに関しては表面塗装や油塗布などの十分な防錆処理を施すことが対策として重要です。

このように、水素脆化は高強度鋼材において吸収水素と引張応力の両者の要因によって発生しますが、ねじ締結体ではねじ・ボルトに軸力である引張応力がかかります。したがって、高強度ねじ・ボルトの水素脆化対策としては上記のように製造段階で水素を吸収していればベーキング処理によって水素を放出することが重要になりますし、使用中に水素を吸収させないために防錆処理が重要になります。