プラスチックの疲労強度

プラスチックの疲労強度を説明させて頂く前に、プラスチック材料について公開しております下記のコンテンツもご確認頂ければと存じます。

▶ プラスチック材料とは?(基本編)

プラスチック材料を構造材として見た場合、荷重が繰返し負荷されると金属材料と同様に疲労現象が起こります。また、耐疲労設計ではS-N曲線を用いて行います。但し、疲労現象のメカニズムは金属の場合と異なり、プラスチックでは繰返し応力によって分子鎖の微視的変形が起こり、微小き裂が発生して成長・破壊に至ると考えられています。分子鎖の微視的変形の段階では様相の異なった二つの領域(2相)に分解する考え方もあります。

S-N曲線と疲労強度

プラスチックの疲労強度については金属材料の場合と同じくS-N曲線によって疲労強度特性が求められます。図1にプラスチックのS-N曲線と疲労限度を模式的に示しました。

図1.プラスチックのS-N曲線と疲労限度

プラスチックでは鉄鋼材料のような疲労限度に相当する水平部が存在しないことが多く、一般的に繰返し数とともに右下がりの曲線になります。このためプラスチックの疲労限度として繰返し数が10の7乗回のときの応力振幅を疲労限度としています。

プラスチック材料が繰返し荷重を受けると材料内でエネルギーが蓄積されて熱エネルギーになり発熱します。このため、S-N曲線も試験周波数が高いほど疲労強度が低下し、逆に試験周波数が低いほど疲労強度が上昇します。つまり、試験条件によってS-N曲線が変化することになります。また、材料によってはS-N曲線に変曲点が現れて一様な曲線にならないものもあり、これを疲労の二様性と呼んだりしています。

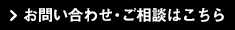

次に、表1に各種プラスチックの室温における引張強さおよび10の7乗サイクル疲労強度を参考例として示しました。多くのプラスチックの疲労強度は10MPaクラスですが、PMMA(アクリル樹脂)は30MPaに近い疲労強度を有しています。しかし、鉄鋼材料である普通鋼と比べた場合のプラスチックの強度は一桁小さい値の材料といえます。

なお、環境温度が高いほど疲労強度は低下します。プラスチックの疲労は熱に対して敏感であることから耐熱性に優れたエンプラの開発も進められています。すなわち、熱変形温度が高いほど引張強さも高くなって疲労強度も高くなると考えられています。また、分子構造の点において分子間の相互作用を強くすることが強度アップに有効で、そのための分子設計の研究開発も行われています。

表1.各種プラスチックの10の7乗サイクル疲労強度の参考例

次に、図2では、ランダムに抽出したポリプロピレンサンプルについて実測したS-N曲線を示します。ほぼ直線的に右肩下がりになって鉄鋼材料のような疲労限度は存在しないことがわかります。

図2.ポリプロピレンのS-N曲線の一例

図で示されるように10の7乗サイクル疲労強度は約15MPaとやや高い値になりましたが、これは樹脂中に強化材を配合した材料であるためです。プラスチックでは強化繊維を複合化することで引張強さなどの強度を高めることができます。強化繊維自体の強度が高いほど、また繊維含有率が高いほど強度は上昇します。このことは疲労強度についても同様と考えられています。

破面の特徴

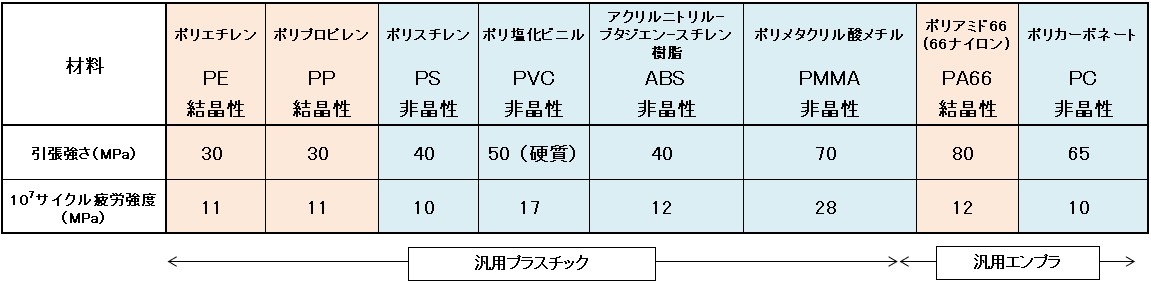

プラスチックの疲労破面はマクロ的には金属疲労破面と比較的似ています。図3にABS樹脂の疲労破壊のマクロ破面を模式的に示しました。破面に垂直方向の引張圧縮荷重が繰返し加わって疲労破壊に至ったケースです。ABS樹脂のマクロ破面では弧を描いた縞模様であるビーチマークが比較的よく観察され、円弧の中心方向が起点の方向に一致します。従って、マクロ破面観察でビーチマークが観察されれば起点の方向を判断することができます。一方、疲労破壊の最終破断部で脆性破壊が起こる場合はマクロ破面観察でシェブロンパターン(山形模様)が観察されたりします。

図3.ABS樹脂の疲労マクロ破面の模式図

プラスチックの疲労破壊のミクロ破面は金属疲労の場合と比べて様相がかなり異なりますが、疲労破壊の決定要因となるストライエーション(微視的縞模様)はプラスチックにおいても観察されます。ミクロ破面観察でストライエーションが観察されれば疲労破壊と確定できます。なお、疲労破壊の最終破壊部では延性破壊が起こったりしますが、プラスチックのミクロ観察では塑性変形によって伸ばされて白化した模様などが観察されたりします。

セラミックスの疲労

セラミックスは軽量で、耐熱性、耐食性、耐摩耗性に優れることから近年、各種機械部品への実用化が進んでいます。代表的な材料種としては、窒化ケイ素、炭化ケイ素、アルミナ、ジルコニア等があります。セラミックスの疲労現象についてその疲労の分類は特異的であって、静疲労、動疲労、そして繰返し疲労に分類されています。表2にこれらの疲労の応力条件と特徴を簡単にまとめてみました。

静疲労は、一定応力がかかった状態での破壊現象のことで金属材料における遅れ破壊やクリープ破壊と同様の現象と捉えることができます。静疲労は時間依存型の遅れ破壊現象のことを指します。動疲労は応力をかける負荷速度(応力速度:単位MPa/s)によって破壊強度が変化することがあって、動疲労試験では破壊強度を異なる応力負荷速度条件で調べたりします。一方、繰返し疲労は金属疲労と同様の意味で、繰返し応力下の破壊現象のことです。セラミックスは延性がほとんど零に等しいので、繰返し応力による微視的な塑性変形は起こりません。セラミックスの繰返し応力による疲労現象のメカニズムは不明な点が多いです

焼結体であるセラミックスは、気孔、介在物、不純物などの欠陥部がもともと材料内部や表面に分散した脆性材料であります。このため、繰返し応力による疲労破壊はこれらの欠陥部からき裂進展が起こって破壊に至ると考えられています。

表2.セラミックス疲労の種類

セラミックスでは、静疲労強度と繰返し疲労強度が殆ど同じ値であって応力の繰返し効果が認められない材料と繰返し疲労強度の方が静疲労強度よりも小さくなって応力の繰返し効果が認められる材料の両者があります。前者の材料としては炭化ケイ素があり、後者の材料としては窒化ケイ素があります。窒化ケイ素では粒界割れが起こって疲労破壊が早まると考えられています。

セラミックスの破壊強度は初期欠陥からのき裂進展特性に支配されるため、基本的に試験条件で値が異なります。炭化ケイ素の静疲労強度は応力200MPaで10h、150MPaで100~1000h程度(共に1400℃)、一方、窒化ケイ素の10の7乗サイクル軸疲労強度は300MPa程度(室温)の報告例があります。

セラミックスは、金属と比べて材料開発が歴史的に浅い分野です。従って、材料開発のみならず疲労特性として、特に、繰返し疲労に関する実測・検証が今後の開発課題と言えます。

疲労強度に関連する以下のねじ締結技術ナビ技術資料・コンテンツもあわせてご覧ください。